Bruksområdet blir blant annet stolper til kraftlinje-stolper, telefonstolper, bryggepåler og jernbanesviller. Også landbrukssektoren vil få tilbud om stolper til hestegjerder, ulike typer påler og til bygninger som har behov for dragere i rundvirke.

Heleid datterselskap

Hallingplast AS har opprettet et heleid datterselskap, WOPAS AS, for å betjene de ulike markedene både nasjonalt og internasjonalt. Energiselskaper og marine aktører har allerede vist stor interesse for produktene. Innovasjon Norge har bidratt med utviklingsmidler og fra årsskiftet kommer Hallingdølen Vemund Gudbrandsgard inn som fabrikksjef i firmaet som har patentert sitt produktspekter.

En rekke impregneringsmetoder og spesielt kreosotimpregnering blir forbudt fra 2018. Norske og svenske myndigheter har gitt dispensasjon til 2022, men ved å kapsle trevirke inn i plast vil trevirket fungere på en rekke områder uten impregnering. Levetiden for trevirket vil være på 70-80 år, og plasten rundt stokkene kan splittes og resirkuleres. Her blir det med andre ord ikke noe spesialavfall.

Stolper og sviller

Stolpene som settes i produksjon i løpet av kommende år, vil være i dimensjoner fra 450 mm i diameter og ned til 80 mm. Lengdene kan variere etter produkt. Ei jernbanesville er på 2,4 meter, mens kraftlinjestolpene kan strekke seg opp mot 20 meter. Bane Nor har også vist stor interesse for de nye svillene som WOPAS AS har presentert. Trematerialene som benyttes er i hovedsak gran, men også furu vil bli benyttet.

Tragethon ser et stort potensial for de nye produktene, spesielt siden dette er et grønt produkt. PE er en kilde til mikroplast, men ikke i de produkter som vi leverer, understreker Steinar Tragethon. Mikroplaster kommer først og fremst fra slitasje av bildekk, gummigranulat fra kunstgressbaner og en del kosmetikkprodukter, for å nevne noen kilder.

PE-plasten vi benytter kan kjøres inn i verdikjeden på nytt etter 70-80 år, og det vil jeg betegne som både miljøvennlig og bærekraftig, sier Tragethon.

Spennende kombinasjonsprodukt

-Vi har god kompetanse på plastproduksjon, og vi vil gjerne utvikle dette for nye bruksområder og markeder. Personlig syns jeg det er spennende med et kombinasjonsprodukt av trevirke og plast. Trevirke er sterkt og godt materiale, og kan vi kan utsette forråtnelsesprosessen gjennom de produktene vi nå vil tilby, sier Tragethon.

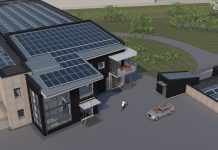

Produktutviklingen, som har vært ledet av Steinar og Anders Tragethon, startet opp allerede i 2011.Da ble det produsert rørhylser for å hindre hakkespettens herjinger på stolper. Året etter ble de første forsøkene på å belegge hele stolpen satt i gang. Tester ble gjennomført i hele 2013 og 2014 på Norsk Treteknisk Institutt. I 2016 ble de første maskinene satt i bestilling, og en småskalaproduksjon kom i gang inneværende år. Tragethon håper på full produksjon fra våren 2018. Planen er å etablere en ny fabrikk så snart det viser seg at produktene slår an i de ulike markedene. Det betyr i så fall en utvidelse av Kleivi Industripark i Ål, og flere arbeidsplasser i Hallingdal. I første omgang satses det på det norske og svenske markedet.

-Vi tror også den teknikken vi har utviklet kan benyttes til en rekke andre formål. Derfor ser vi for oss at vi i tillegg til å selge gode produkter også kan selge selve teknikken utenfor Norge. Dette mener vi er høyaktuelt i en rekke markeder. Impregnering er en utfordring i mange land, og vi kan komme inn med en svært god erstatning, sier Tragethon.