Å konstruere og designe produkter i 3D format har lenge vært en innøvet praksis ved Furnes Jernstøperi. For å være i forkant av utviklingen ble modellverkstedet og produktutviklingsavdelingen samlokalisert i desember 2017. Veien fra design til ferdig produkt har dermed aldri vært kortere.

– Vi har også tidligere samarbeidet er meget tett. I dag ser vi den digitale arbeidsflyten fra design til ferdigstillelse av modellene som en kontinuerlig prosess, der det er nødvendig med tett kommunikasjon hele veien. Det er derfor en stor fordel å ha produktutviklings- og modellavdelingen under samme tak, sier Johan Refsahl ved Furnes’ avdeling for produktutvikling.

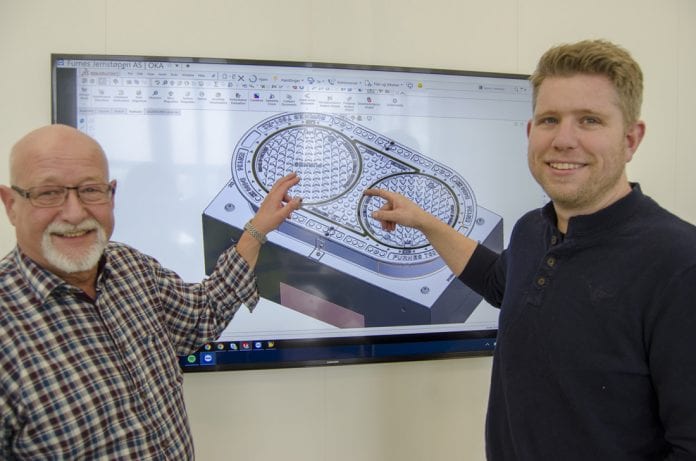

Sammen med Ole Kristian Aasvestad utgjør Johan G. Refsahl i dag den faste staben av ingeniører på produkutviklingsavdelingen. Ved siden av å utvikle og designe nye produkter står denne avdelingen også for teknisk kundekontakt og dokumentasjon av produktene.

Ved Furnes har man designet produkter i 3D format siden 2006. I dag besitter man et enormt digitalt bibliotek i form av 3D filer av produktene. Disse danner grunnlaget for nye lignende produkter, samt at dette gjør det forholdsvis enkelt å gjøre endringer på eksisterende produkter.

– Å arbeide i 3D gjør naturligvis prosessen svært effektiv og visuelt trygg. Vi kan sende 3D modeller til alle involverte parter i prosjektene, som så kan betrakte produktene på skjermen og komme med sine forslag og innspill. Enden på visa er at vi leverer ferdige 3D og 2D tegninger på digitalt filformat til modellavdelingen, forklarer Refsahl.

I tillegg til å effektivisere selve konstruksjonsarbeidet, kan 3D verktøyet brukes til analyser, som styrkeberegning og simulering av selve støpeprosessen.

Modellavdelingen tar 3D modellen inn i sitt system og bearbeider denne videre. For at man skal kunne lage former i sand, må modellen lages i 2 deler. Den ene modellen former oversiden av produktet, den andre former undersiden. Spetthull og andre detaljer som ikke kan formes direkte blir laget ved hjelp av en sandkjerne. Modellavdelingen må da designe og lage formen/kjernekassen til disse også. Siden støpejern krymper 1 % fra flytende tilstand til romtemperatur må det også legges inn kompensasjon for dette i modellen.

– For å få et vellykket resultat er det mange ting som skal klaffe. Her kommer modellavdelingens kompetanse til full utnyttelse for at vi skal få optimalt produkt, sier Refsahl.

– Dersom man snakker om eldre modeller som skal støpes på nytt, kan man tegne det opp etter gamle 2D tegninger. Om dette ikke finnes må produktet måles opp og tegnes inn. Denne prosessen kan nå også forenkles ved å ta i bruk 3D scanning. Vi har gjort noen forsøk på dette ved å leie inn denne tjenesten. Vi ser for oss å benytte denne teknikken mer, men da på lengre sikt når den blir mer kostnadseffektiv, sier Refsahl.

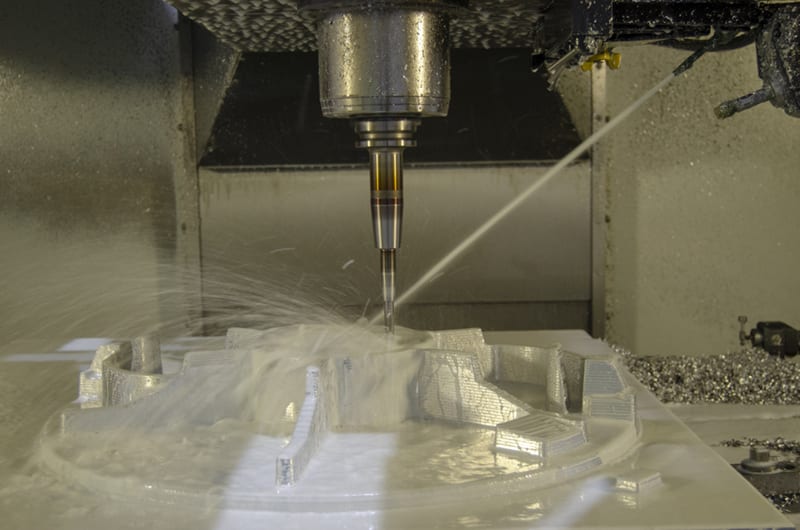

Når 3D modellen er ferdig bearbeidet digitalt av Tor Midtlund, freses modellene i aluminium til ferdige modeller.

Formene som det skal støpes i, lages i «svartsand». Denne prosessen forgår i en avansert formemaskin, etterfølgende legges det inn kjerner til spetthull o.l. Formhalvdelene settes så sammen og går videre til støping. Etter at formen er fylt med flytende jern går så til avkjøling. Neste prosess er å skille sanden fra støpegodset. Til slutt gjennomgår produktene nødvendig bearbeiding for å bli et ferdig produkt.

En annen gevinst ved å jobbe i 3D er at man kan lage 3D print i forskjellige materialer.

– Vi har benyttet forskjellige plastmaterialer for å få fram betraktningsmodeller, vi har sågar fått printet kjerner i sand, som vi har benyttet til framstilling av prototyper. Utstyret finnes allerede, spørsmålet er bare når det vil lønne seg å investere i et slikt opplegg. Det er et stykke fram i tid, men dette er en teknikk som vi på litt sikt forventer stor utvikling på, sier Johan Refsahl.

Fra Furnes kan man i dag også sende 3D modeller av produktene digitalt til kundene. De benytter disse videre i sitt arbeid med å lage komplette arrangement av f. eks. vannkummer med Furnes konsoller og armaturer montert i bunnen og Furnes rammer med lokk på toppen av kummen.

– I støperibransjen har vi et uttrykk som sier «det som kan tegnes, kan støpes, det står vi fortsatt ved sier Refsahl.